PROQUA

DAS PROJEKT DES

BETRIEBSSYSTEMES IST DIE QUALITÄTSSICHERUNG

Das Projekt hatte das Ziel, die Firma neu zu positionieren, indem sich die Firmenfilosofie an der vollen Zufriedenheit der Kunden orientiert.Die Voraussetzung für die Durchführung war die Verwirklichung einer wirkungsvollen Kontrolle des technischen Produktionssystemes. Desshalb wurde das Projekt in zwei unterschiedlichen Phasen ausgeführt:

1. Planung

und Realisierung des Planungs- und Programmierungsystemes der Produktionsmittel;

2. Realisierung der, auf die Firma zugeschnittene Qualitätskontrolle.

Die Erste Phase:

Die Kundschaft neigt immer mehr dazu, in kleineren Mengen zu bestellen. Um drückende Warenlager zu eliminieren und um Qualitätskontrollen der eingehenden Materialien zu umgehen, da diese direkt in der Produktionsline aufgenommen werden.

Diese Entwicklung hat einige Organisationsprobleme und auch Schwierigkeiten im praktischen Bereich mit sich gebracht, die der Endverbraucher nicht sieht, die jedoch einige Monate harte Arbeit abverlangt haben um eine praktische Läsung zu finden, sprich: flexibilität

Reduktion der Vorräte

- Verbesserung

in der Planung des Materialbedarfes;

- Verbesserung in der Programmierung der Fertigungsabläufe;

- Neue Kriterien in der Programmierung und in der Produktion im Bezug

auf die Kundenbestellungen auch "in letzter Minute";

Reduktion der Kosten

- Realisierung

und Vereinfachung der folgenden Abläufe: Registrierung der Bestellungen

, Materialbedarf, Lagerung, Produktionsplanung, Versand;

- Neuplanung der Organisationsstruktur, neue Zusammensetzung und Verteilung

der Aufgaben und Kompetenzen;

Verbesserte Kundenbetreuung

- Verkürtzte

Liefertermine

- Einhaltung der Lieferfristen

- Synchronisierung der Fertigungs- und Umwandlungsphasen

- Bessere Zusammanarbeit des Kaufmännischen-Bereiches mit der Produktion

- Qualitätskontrolle

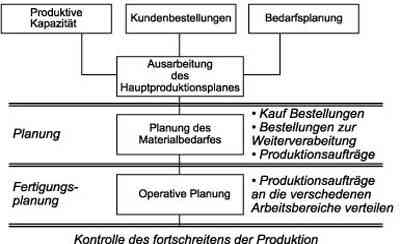

Die folgende

Grafik stell vereinfacht, die Planung und die Programmierung des Herstellungsverfahren

dar:

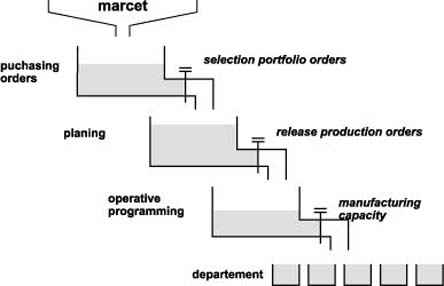

So haben sich drei verschiedene Organisations- und Informationsabschnitte herausgebildet. Diese werden in der folgenden Grafik (mit drei Wannen und deren Wasserhähnen) dargestellt.

In der ersten Wanne werden die eingegangenen Bestellungen sortiert. Und zwar nach Bestellmengen, den verschiedenen Qualitäten, den Artikeln und nach den Lieferterminen. In der zweiten Wanne herrscht die Planung, da werden die Kundenbestellungen und deren Liefertermine sowie eventuelle mittelfristige Rohmaterialbestellungen unsererseits organisiert. Wächentlich werden an die dritte Wanne Produktionsaufträge erteilt.

Die Fertigungsplanung wirkt auf den letzten Wasserhahn, der wächentlich einen Produktionsplan erstellt und an die verschiedenen Bereiche verteilt. Die tägliche Rückmeldung des fortschreitens der Arbeit erlaubt uns, die Produktionspläne für die folgenden Tage auszuarbeiten.

Die tägliche Rückmeldung des fortschreitens der Arbeit erlauben uns:

- zu

Handeln indem wir den Hahn der Produktonsauftäge äffner oder schliessen

um so die Bestellungen in allen Wannen manipulieren zu kännen.

- mit unserer Kundschaft über die genauen Liefertermine zu sprechen

Die zweite Phase:

In dieser zweiten Phase des Projektes hat die Firma beschlossen ihren Service dank einer umfassenden Qualitätskontrolle zu verbessern. Aus diesem Grunde Arbeiten wir heute nach der Norm UNI EN ISO 9002, die sich auf die folgenden Aktivitäten konzentriert:

- Aus-und Weiterbildung der Mitarbeiter, um die technischen Aspekte und die Verfahren der Qualitätsanforderungen einhalten zu kännen;

- Die Organisation der Qualitätskontrolle mit der Bemassung der Mittel, der Definition der Fertigungsmodalitäten und des Verfahrens in Vereinbarung mit der Norm UNI EN ISO 9002;

- Die Abfassung der Norm und des Verfahrens um das Qualitätssystem zu dokumentieren (Qualitätshandbuch);

Die Aktivitäten dieser zweiten Phase des Projektes sind eng mit den Aktivitäten der ersten Phase verbunden. Im Speziellen: die Datenbasis, die Hilfsmittel und die bereits realisierten Fertigungsver- fahren, bereiten die nachfolgende Einführung der Qualitätskontrolle in unserer Firma vor.

Alle Betriebsfunktionen sind direkt, wenn auch mit verschiedenen Masnahmen, in den Änderungsprozess miteinbezogen worden. Trotz des hohen Intergrationsfaktors unterscheiden sich die Projekte, haben jedoch dasselbe Ziel: die Verwirklichung des Qualitätssystemes.

Folgende Änderungen haben wir in den verschiedenen Betriebssektoren vorgenommen:

a. Die

Umorganisierung des Handelsbüros, mittels Änderungen in der

Verarbeitung und der Planung der eingegangenen Bestellungen. Diese erlaubt

uns den Kunden genauere Lieferdaten und das effektive Fortschreiten der

Arbeiten mitzuteilen.

b. In der Produktion wurde die Planung geändert, so dass eine Verbesserung

im Bezug auf die Marktnachfrage erreicht wurde.

c. Der Technischen-Direkton wurde die Projektierung der Herstellungszyklen

unterstellt. Sie muss den technischen Innhalt sowie den, für die

Betriebsführung wichtige Innhalt kontrollieren.

d. Die Planung, die im alten Organigramm noch nicht existierte, untersucht

und koordiniert die dynamik des Marktes mit der operativen Mäglichkeiten

der Fabrik.

e. Die Qualitätssicherung fügt sich, ohne hierarchische Aufgliederungen,

mit voller Wirkung in das Betriebsorganigramm ein.

Struktur des Qualitätssicherungshandbuches

Der Zweck des Qualitäthandbuches ist die Mitteilung der Prinzipien und der Normen, die von der Firma verfolgt werden um die Qualität zu sichern. Intern in der Organisationsstruktur und extern in den Beziehungen zu den Kunden, den Lieferanten und den äffentlichen Organen. Im Qualitätshandbuch sind die Strukturen und die Organisationsmechanismen spezifiziert. Die etriebspolitik und die Verantwortung der Betriebsführung im Bezug auf die Qualität werden in dem Handbuch festgelegt.

Der Innhalt des Qualitätshandbuches der G. Guerra Group spa ist wie folgt unterteilt:

- Struktur

des Handbuches

- Verantwortlichkeit der Direktion

- Qualitätssystem

- Vertragskontrolle

- Kontrolle der Dokumentation

- Materialbedarf

- Vom Auftraggeber gelieferte Produkte

- Indentifikation und Auffindung der Produkte

- Kontrolle des Produktionsverfahrens

- Prüfungen, Kontrollen und Tests

- Kontrolle der Maschinen, die für doe Überprüfungen und Tests

verwendet werden

- Stand der Prüfungen, Kondtrollen und Tests

- Methodik und Konformität der Produkte

- Korrekturen und Prevention

- Bewegungsfolge, Lagerung, Verpackung, Erhaltung und Lieferung

- Registrierung der Qualitätskontrolle

- Interne Nachprüfungen und Inspektion

- Weiterbildung der Mitarbeiter: über die Normen und weitergabe von

Informationen

- Assistenz

- Technische Statistiken

Die Inspektion, die periodische Übersicht, die Taktveränderungen und die pünktliche Aktualisierung des Qualitäthandbuches regelt die Einhaltung aller Operativen-Konditionen die unter die Verantwortung einer Funktion/Services, eines Firmenbereiches oder des Lieferanten fallen.

Die Personen, die im Organigramm aufgezeigt sind, haben die Verantwortung für Ihren Arbeitsbereich sowie für die Mitarbeiter.